ちょくちょくROMの実走セッティングを請け負う事があるのですが、対象の車にはERT(エミュレーター)と空燃比計を取り付ける必要があります。

空燃比計のセンサーは予備があるのでいいのですが、本体は自分の車からいちいち外して取り付けていたので結構面倒。

最近もこの方のセッティングをした際、いろいろあって(笑)

「やっぱりもう1つ欲しいな。」

と思ったのがきっかけで、1年ほど前に購入しておいた2Y1のキットを組み立てする事にしました。

本国ページのリファレンス(組立説明書)をプリントアウトしたものを見て「まあ何とかなるか。」と軽い気持ちで取り掛かったわけです。

しかーし、組み立てながらファレンスの内容を読んでいくと、分かりにくい所や間違った所が散見され、よくわからない状態で組み上げるのはさすがに不安になります。

回路図を凝視し、リファレンスを修正しつつ、最後はちゃけ先生のアドバイスのもと完成。

すでに組まれた方、これからチャレンジされる方の参考になればと、情報などまとめてみました。

ちなみに組み立てたのは「2Y1 ロガー無し (PCB rev 1.0b NOV07)」です。

下準備

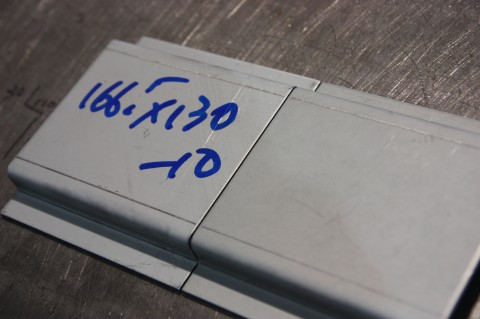

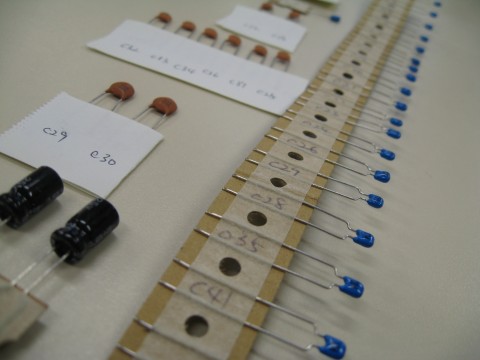

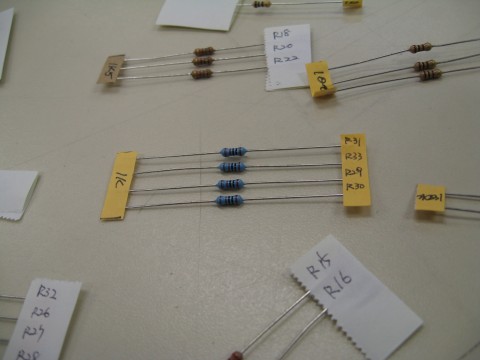

キットの袋から抵抗やコンデンサーをざざっと出すと、同じ値のものは数値を書き込んだテープ、もしくは台紙でまとめられています。

組む時の手間を省くため、リファレンスの一覧と照らし合わせて、抵抗には「R*」とか「R**」、コンデンサーには「C*」や「C**」(*は数字)などテープに書き込んでおき、基盤(PCB)にプリントされた表示に合わせて組んでいきます。

そうやって部品を確認していくと欠品があるかどうかもよく分からない(笑)ので、リファレンスの部品リストを修正したものを作って整理してみた。

修正箇所は以下のとおり。

・抵抗はすべて5%誤差(カラーコード:金)のものが入っていたのでそれを反映。

・カラーコードの修正。

・使用総数がわかり易いよう、抵抗値をまとめて表示。

・使わない部品は抹消線。

・16ピンのRS232Cドライバーは付属の「HIN202」を使わず「ADM3202AN」を採用。

これはテクエジ組み立てを数多くこなしてきた、ちゃけ先生からのアドバイスを反映しています。

エンジンをかける際に動作が不安定になるエラーの原因がこの「HIN202」にあり、本体を安定動作させる代替パーツが「ADM3202AN」なんだそうです。

組み上がった後の動作不安定に悩まされないよう、事前に用意しておく事をお勧めします。

【追記】

C14、C8をリストに追加。

R23~R25、C32~C34を追加。

組み立て

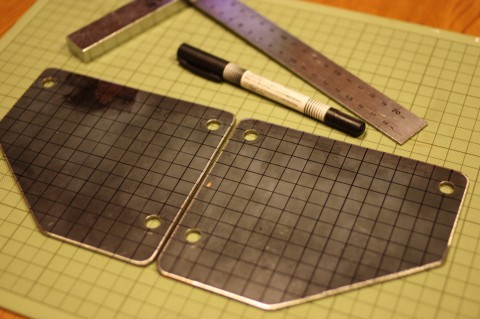

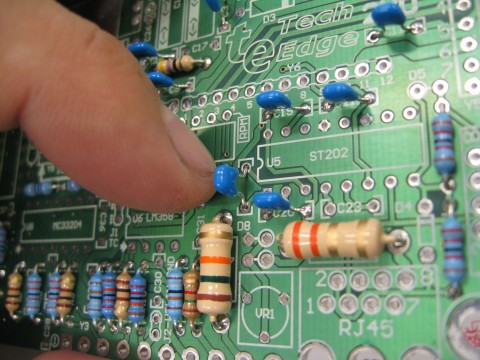

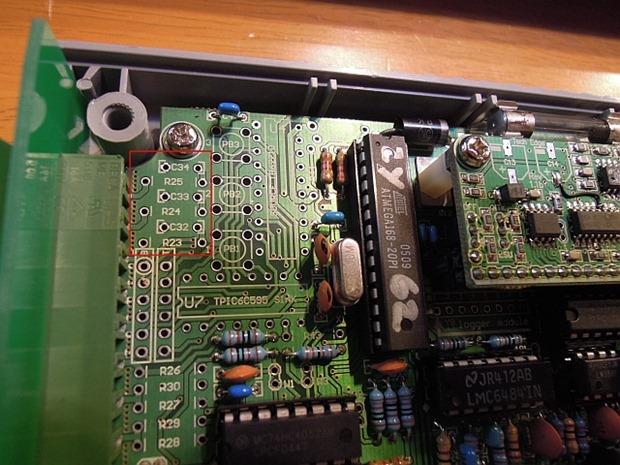

パーツの確認ができたら、リスト、リファレンス、基板のプリントを見てひたすら半田付け。

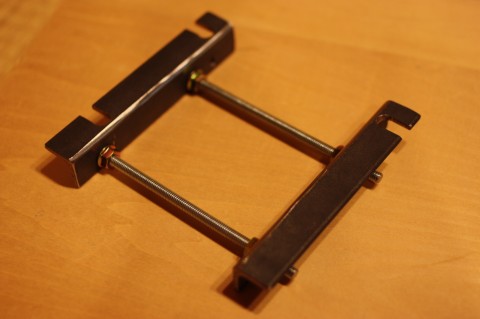

基板に部品が付いたら、センサーコネクター&専用基板を銅線を使って組み立てます。

1mm浮かして基板につける指示があったり、細くて短い銅線をチマチマ8本つなぐのに骨が折れました...

ヒューズを入れてDC12V(電源)を基板に接続し、リファレンス「8.Testing」 に記載された部位の電圧を、ICを外した状態で確認します。

ちなみに測定箇所はヒューズ、U10、L1とアース(GROUND)間。

問題なければICとワイドバンドモジュール(miniPCB)を装着します。

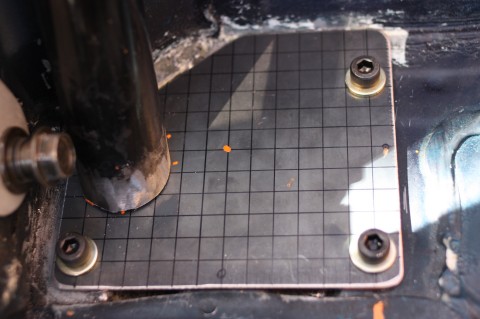

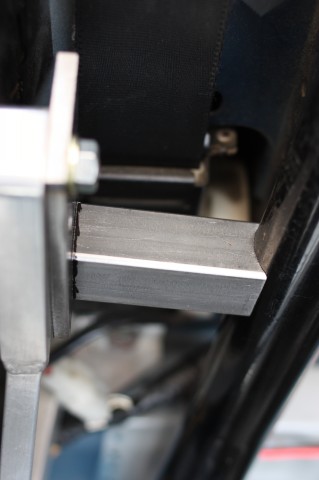

センサーモジュールは付属の9mmスペーサーでは高さが足りず、傾いてマウントされたので薄いスペーサーでカサ上げして基板にストレスがかからないようにしました。

ジャンパーは部品点数と回路図から判断して、J2(J2-Wblin GND)のみ接続しました。

基板エラーなど

「10.7 2Y1 Errata」

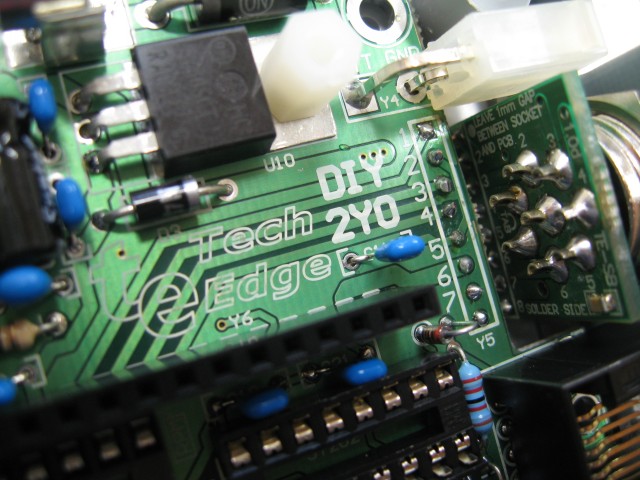

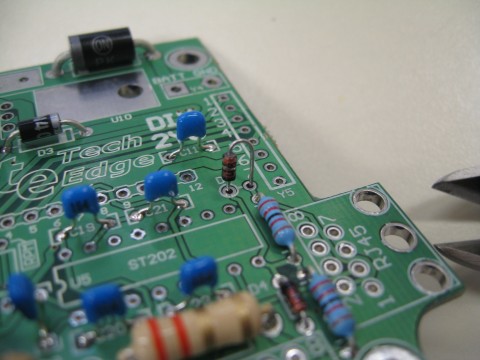

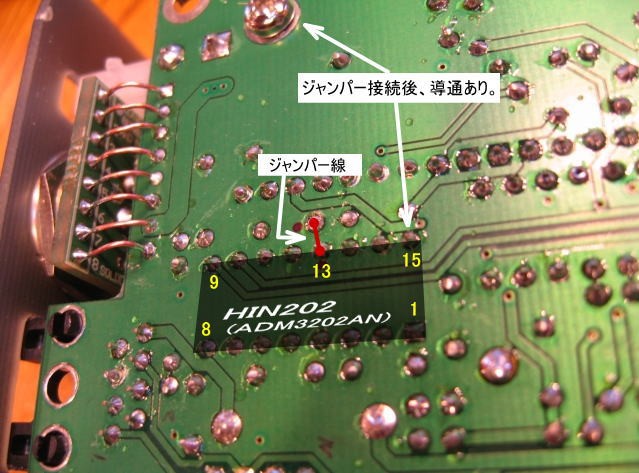

*ST202/HIN202 Ground error

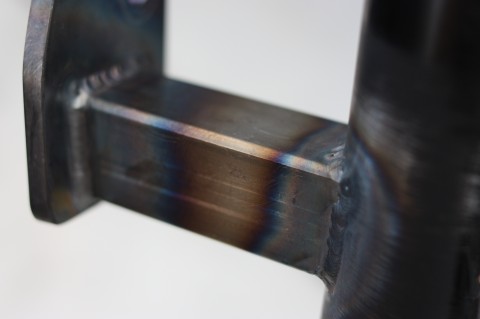

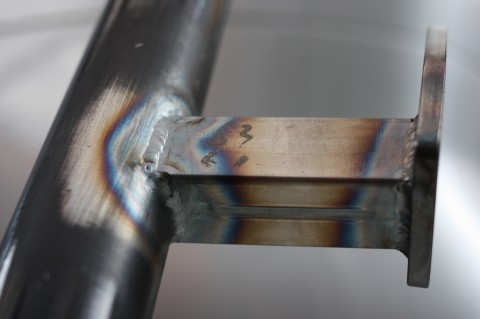

写真の部位にごく短いジャンパー線を接続して、 RS232C DRIVER15ピンをアース(GND)するのが目的。

ジャンパーはRS232C DRIVER13ピン(基板上でアースに落ちている)とC21(15ピンにつながっている)をつなぐ事で15ピンをアースさせるものです。

これをしていないと、PCと2Y1の通信が確立されませんので、必須の項目です。

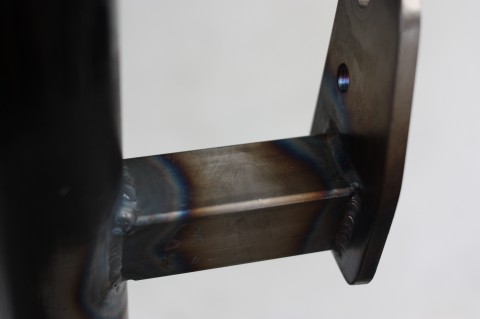

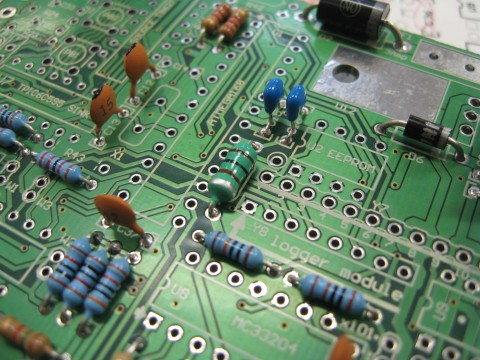

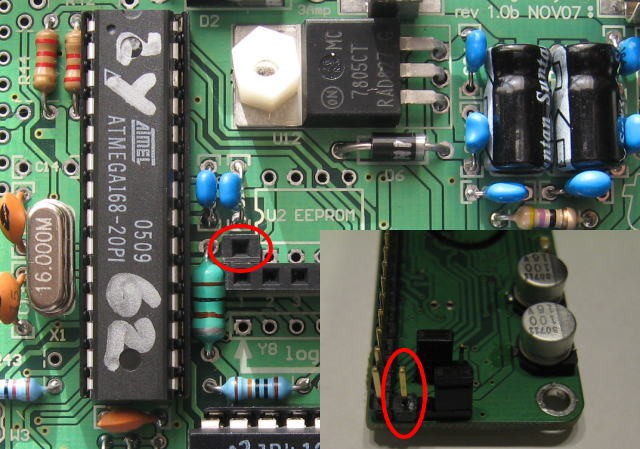

「10.8 Important Note about the Wideband Module」

ワイドバンドモジュール(miniPCB)には横1列に12+12ピンを半田付けしますが、もうひとつジャンパーコネクタ付近に1ピンと、相手方のコネクタを本体基板に付ける必要があります。(赤丸のトコ)

配線図を見ると、47k@25℃thermistor が結線されるようです。 (使用されるかどうかは未確認)

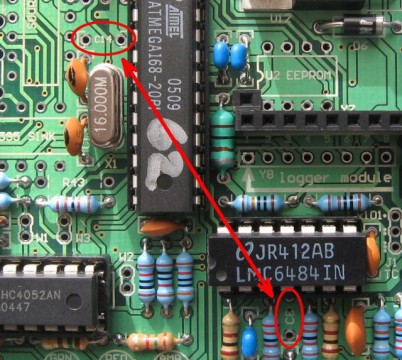

【追記1】

IC電源を安定させるバイパスコンデンサー 「C14」と「C8」 が一覧から外れています。

回路図にはバッチリ載っていますが、リファレンスを参考にして組み立てれば、もれること間違いなし(笑)

コンデンサで1番数の多い「104」表示のあるコンデンサを使ってください。(余っていると思います。)

【追記2】

R23~R25とC32~C34を取り付けないと、User1~3に電圧を入力しても正常に表示されません。(入力電圧:0~5V)

動作確認

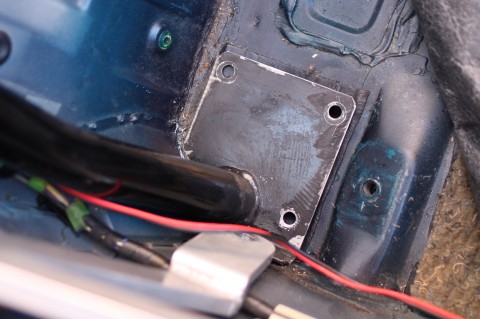

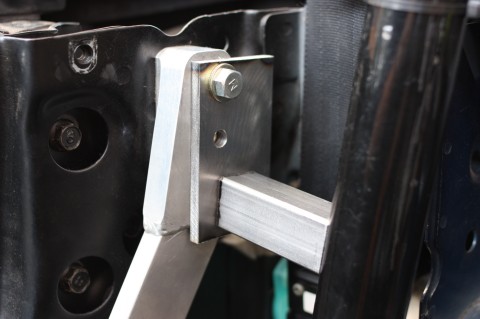

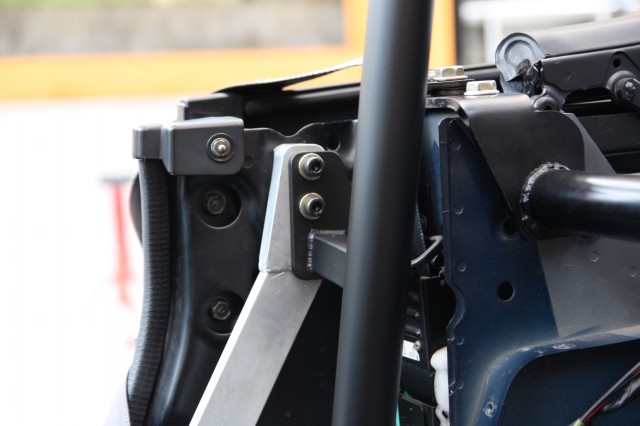

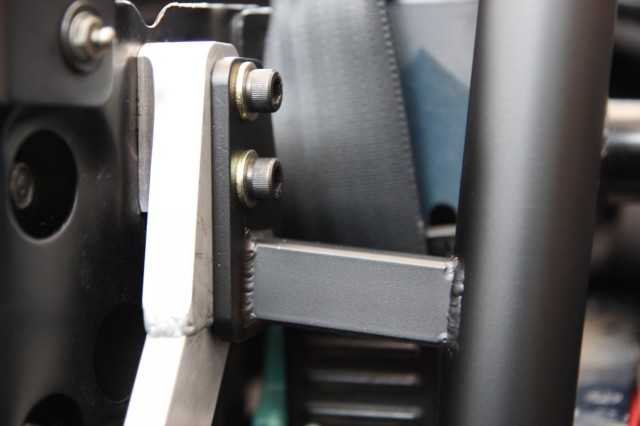

ロドスタに2Y1を取り付け、ECUから分岐させた任意の外部入力線(USR1~3とGND)はY2(緑8ピンコネクタ)に接続。

2A1と大きく違っているのは、ケース底Y2コネクタ4ピンに書かれた「RPM」は2Y1では「GND」になっている事。

ここにタコメーターの線をつないでも回転数を表示しませんので、ケース側面のY3(緑10ピンコネクター)の8ピン「RPM」に接続します。(ロドスタの場合)

PCをつないでLD02等の外部モニター値とPC数値が大きく違わないか、表示に不具合が無いかを確認し、問題なければ完成!となります。

私に起こったエラー

2Y1は2A1で別に必要となるスプリッター(RJ45S)が内蔵されています。

なのでRJ45カプラーはY1A・Y1Bという形で2つ付いているのですが、センサーケーブル側のY1AにLD02(表示器)をつないでも動作しません。

PCをつないでも通信していない感じです。

うおー、何でだ...と再度基板をケースから外して調べる。

Y1A、Bの各端子は単純に分岐しているだけなので、同じ端子間は導通、もしくは抵抗値が出るはずだとテスターで確認していくと、Y1A 5ピン(GND)の導通が無い。

裏の半田部分とアース間も導通無し。そんなもん?いやそんな事無いぞとルーペで半田をよく見ると、どうもちゃんと付いていない感じ。

再度しつこくやり直すとアースが復活!(笑)

単に半田不良というオチでした...。

英語のリファレンスで、多少の不安を持っての組み立てになろうかと思いますが、ここまで紹介したポイントを押さえれば決して難しいものではないと思います。

しかしながら部品点数が多いので、時間はバッチリかかりますけど(笑)

まあ、それも楽しみの1つ、という事で。